Todo sobre el diseño e impresión 3d de caja contenedora de módulo de control aéreo

¿Cómo surgió la idea?

El desarrollo de este trabajo se origina en el contexto del proyecto de grado “Introducción de tecnologías en sistemas de producción lechera para aumentar la productividad y eficiencia”.

Para dicho proyecto se implementaron distintas metodologías utilizando un dron 3DR Iris+, que incluye un “módulo de control aéreo”, para realizar recorridos automáticos sobre potreros para obtener imágenes georeferenciadas de las pasturas, a partir de las cuales se estimó el forraje disponible.

Dicho módulo está compuesto de varios componentes electrónicos, donde los principales son una minicomputadora del tipo Raspberry PI, además de cámaras digitales del tipo Raspberry PI Camera Module v2.

¿Qué quisimos hacer?

Para incorporar y sujetar el módulo de control aéreo al dron y protegerlo de condiciones ambientales (viento, polvo, etc) se planteó utilizar una caja contenedora.

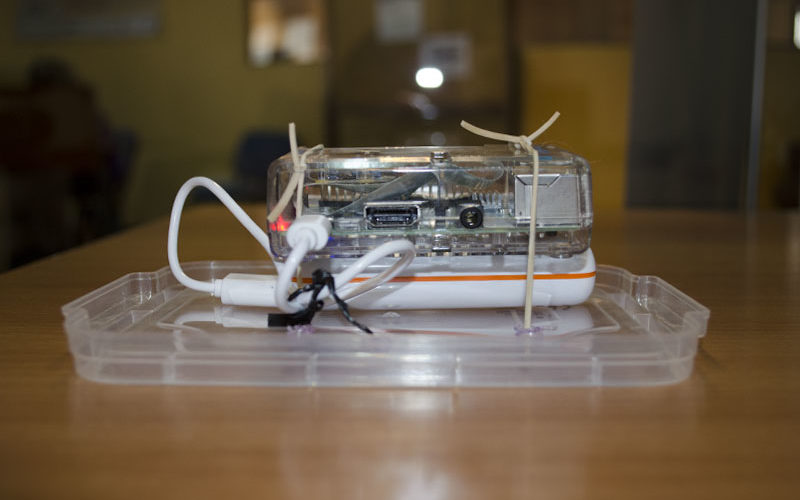

Se desarrollaron varias versiones de la misma con el motivo de mejorar la autonomía del dron. Las primeras cajas contenedoras se diseñaron empleando tappers y no contaban con un dimensionamiento adecuado respecto a su contenido.

Al estudiar cómo funcionaba el dron con estas cajas, se pudo notar que su rendimiento no era bueno debido a que estas no tenían un diseño aerodinámico que favoreciera el desplazamiento del dron en el aire.

¿Cómo lo hicimos? Este fue el proceso:

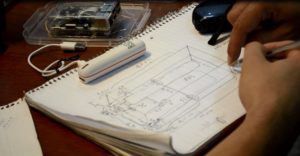

1. Diseño en papel

- Hicimos un diseño en papel para determinar cómo sería construida la caja.

- El diseño fue discutido, y perfeccionado desde varios puntos de vistas.

2. Modelo digital e impresión

- Luego el modelo en papel se convirtió en un modelo digital mediante un software.

3. impresión 3d

- El modelo 3D generado luego se imprimió con la impresora 3D.

Consideraciones para el diseño

Se tuvo en cuenta que la caja no fuera muy pesada para favorecer la autonomía del dron (tiempo máximo que puede mantenerse volando). Específicamente, para el dron seleccionado, su tiempo de vuelo con carga útil incluida se estima en 15 minutos y la carga máxima que puede soportar es de 400 gr.

¿Tuvimos problemas? Los problemas y las soluciones

Solución: se decidió construir una tapa deslizante, sostenida a la caja por pequeñas ranuras en sus paredes.

Solución: se le creó un sobrepiso a la caja con la altura adecuada para que cavieran los tornillos.

3. Algunos orificios de la caja para los cables, la cámara, etc., no fueron hechos exactamente de las medidas necesarias para adecuarse a los componentes electrónicos del módulo de control aéreo.

Solución: fue necesario limar la caja luego de impresa para adaptarla a las necesidades

4. Inicialmente el diseño no facilitaba el reemplazo de distintas cámaras desde el módulo de control aéreo.

Solución: se crearon dos piezas extra con la impresora 3D que sirvieron como soporte removible para las distintas cámaras empleadas con el dron.

¿Cuál fue el resultado?

- Los tiempos obtenidos, al utilizar esta cuarta versión de la caja contenedora para los recorridos del dron, demuestran mejoras en la aerodinámica.

- Sin embargo, el consumo de batería no mejoró debido a que el peso de la misma fue superior al de las versiones anteriores, en las cuales se utilizó el material polietileno. La diferencia de peso radica en parte en el material utilizado por la impresora 3D, el cual es PLA o ácido poliláctico. Este material tiene una densidad mayor a la del polietileno. Por otro lado, las paredes de la caja son de 4 mm de grosor lo que las hace muy gruesas. Sin embargo, este diseño se puede mejorar y por lo tanto el peso de la caja disminuiría.

- De todas maneras, se tomó la decisión de utilizar la caja impresa para completar la última parte del mencionado proyecto, por tener un diseño más flexible (al ser hecho a medida) que facilita enormemente la operativa sobre el módulo de control aéreo (colocación y remoción de componentes electrónicos).Por ejemplo, este esquema simplificó el intercambio de cámaras, evitando el reemplazo del módulo de control aéreo completo para conseguir la captura de fotos con una cámara distinta.